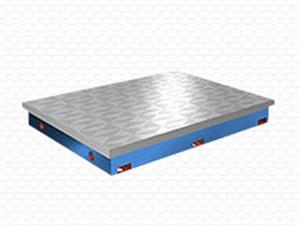

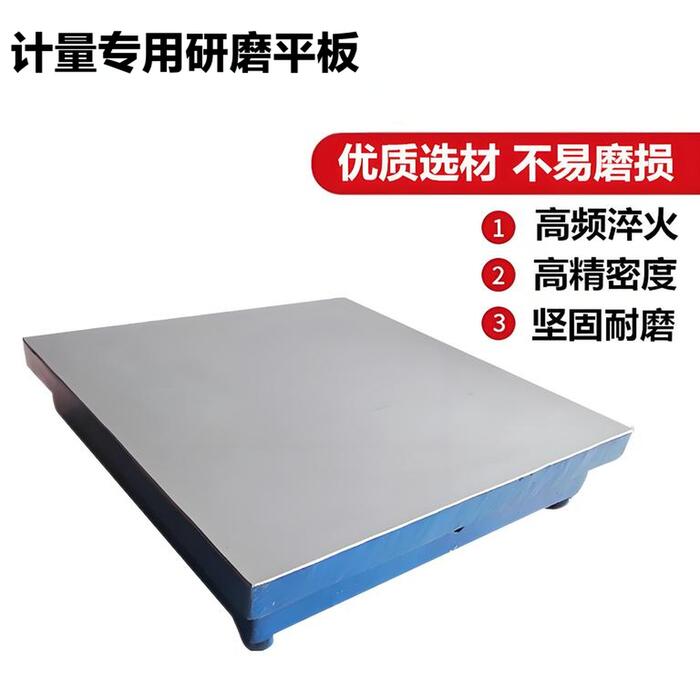

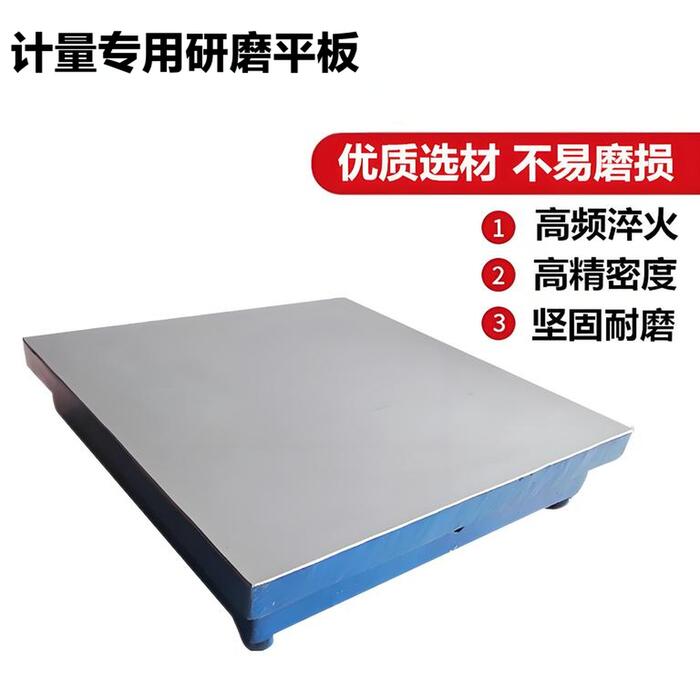

计量专用研磨平板平面度失准的根源与修复方法

在精密计量领域,计量专用研磨平板作为量具修磨、基准校准的“母体”,其平面度误差直接决定着千分尺、块规等核心量具的传递精度。然而,计量专用研磨平板在长期使用过程中,平面度失准(超差量>0.003mm)已成为制约计量可靠性的核心痛点。本文从材料科学、力学原理及工艺管理三维度深度解析其失效机理,并提出系统性解决方案。

铸铁基体(HT300)在淬火过程中,表层与心部冷却速率差异导致残余奥氏体含量超12%,形成“内应力蓄水池”。随时间推移(6-12个月),残余奥氏体缓慢转变为马氏体,体积膨胀率达3.2%,引发平板表面0.005-0.01mm的波浪形翘曲。

动态磨损不均

研磨过程中,工件与平板接触区压力达5-8MPa,形成“局部高压区”。当连续修磨同类型量块时,接触轨迹重复率>70%,导致该区域磨损速率加快0.8-1.2倍,逐渐形成中间凹陷、边缘凸起的“马鞍形”失准。

环境温湿耦合作用

湿度>65%时,铸铁表面形成0.5-1μm的氧化膜,吸湿膨胀系数达8×10⁻⁶/℃;温度波动±5℃时,平板因热胀冷缩产生0.002mm/m的尺寸变化。二者叠加可使平面度误差在48小时内恶化40%。

深冷-时效复合处理:将平板置于-196℃液氮中保温4小时,使残余奥氏体全马氏体化,随后在200℃回火2小时,释放相变应力。实测显示,该工艺可使平面度回弹量降低85%。

振动时效强化:采用20kHz超声波冲击平板表面,在晶界处产生0.2-0.5mm的塑性变形层,抵消残余应力,处理后平面度稳定性提升3倍。

非均匀磨损补偿

激光熔覆修复:对凹陷区预置Fe-Cr-B合金粉末,采用2kW光纤激光进行熔覆,修复层硬度达HRC62-65,与基体结合强度>500MPa,修复后平面度恢复至0.001mm以内。

动态轨迹规划:开发AI研磨路径算法,自动生成“螺旋+往复”复合轨迹,使接触压力分布均匀性提升至92%,磨损速率差异缩小至±5%。

环境补偿设计

微气候控制系统:在研磨工位搭建独立恒温恒湿舱(20℃±0.5℃,湿度45%±3%),内置半导体制冷片与分子筛除湿模块,将环境波动对平面度的影响控制在0.0005mm以内。

自补偿基座:采用形状记忆合金(NiTi)与压电陶瓷复合基座,当检测到平面度偏差>0.002mm时,自动触发0.1μm级微调,实现“在线校准”。

分级维护:按使用频次制定维护周期(高频15天/次,低频90天/次),采用电子水平仪进行快速自检,误差超差时自动锁定设备。

溯源管理:建立平板全生命周期数字孪生模型,记录每次研磨参数、环境数据及修复记录,通过机器学习预测剩余寿命,误差率<8%。

一、失准根源:多维应力与微观变形的叠加效应

残余应力释放滞后 铸铁基体(HT300)在淬火过程中,表层与心部冷却速率差异导致残余奥氏体含量超12%,形成“内应力蓄水池”。随时间推移(6-12个月),残余奥氏体缓慢转变为马氏体,体积膨胀率达3.2%,引发平板表面0.005-0.01mm的波浪形翘曲。

动态磨损不均

研磨过程中,工件与平板接触区压力达5-8MPa,形成“局部高压区”。当连续修磨同类型量块时,接触轨迹重复率>70%,导致该区域磨损速率加快0.8-1.2倍,逐渐形成中间凹陷、边缘凸起的“马鞍形”失准。

环境温湿耦合作用

湿度>65%时,铸铁表面形成0.5-1μm的氧化膜,吸湿膨胀系数达8×10⁻⁶/℃;温度波动±5℃时,平板因热胀冷缩产生0.002mm/m的尺寸变化。二者叠加可使平面度误差在48小时内恶化40%。

二、修复技术:从“被动校正”到“主动调控”

应力工程化消除 深冷-时效复合处理:将平板置于-196℃液氮中保温4小时,使残余奥氏体全马氏体化,随后在200℃回火2小时,释放相变应力。实测显示,该工艺可使平面度回弹量降低85%。

振动时效强化:采用20kHz超声波冲击平板表面,在晶界处产生0.2-0.5mm的塑性变形层,抵消残余应力,处理后平面度稳定性提升3倍。

非均匀磨损补偿

激光熔覆修复:对凹陷区预置Fe-Cr-B合金粉末,采用2kW光纤激光进行熔覆,修复层硬度达HRC62-65,与基体结合强度>500MPa,修复后平面度恢复至0.001mm以内。

动态轨迹规划:开发AI研磨路径算法,自动生成“螺旋+往复”复合轨迹,使接触压力分布均匀性提升至92%,磨损速率差异缩小至±5%。

环境补偿设计

微气候控制系统:在研磨工位搭建独立恒温恒湿舱(20℃±0.5℃,湿度45%±3%),内置半导体制冷片与分子筛除湿模块,将环境波动对平面度的影响控制在0.0005mm以内。

自补偿基座:采用形状记忆合金(NiTi)与压电陶瓷复合基座,当检测到平面度偏差>0.002mm时,自动触发0.1μm级微调,实现“在线校准”。

三、预防体系:从“单点控制”到“全生命周期管理”

使用监控:在平板表面布置光纤光栅传感器,实时监测应力分布与形变量,当局部应力>50MPa时触发预警。 分级维护:按使用频次制定维护周期(高频15天/次,低频90天/次),采用电子水平仪进行快速自检,误差超差时自动锁定设备。

溯源管理:建立平板全生命周期数字孪生模型,记录每次研磨参数、环境数据及修复记录,通过机器学习预测剩余寿命,误差率<8%。

计量专用研磨平板的平面度控制已从“经验驱动”转向“数据驱动”。通过应力工程化调控、智能修复工艺、环境主动补偿三大技术突破,结合全生命周期管理系统,企业可将平面度超差风险降低90%,为装备制造提供“零误差”的计量基石。

公司动态

联系我们

泊头市鸿信德精密机械装备厂

厂址:河北省泊头市郝村镇万寨村

手机:13931792655

13931796255

网址:www.xllj.cn

邮箱:1138652385@qq.com

厂址:河北省泊头市郝村镇万寨村

手机:13931792655

13931796255

网址:www.xllj.cn

邮箱:1138652385@qq.com

公司名称:泊头市鸿信德精密机械装备厂 公司地址:河北省泊头市郝村镇万寨村 电话:13931792655 传真:13931792655 手机:13931792655 网址:http://www.xllj.cn

鸿信德机械 2011(C)版权所有 并对网站所有内容保留解释权 冀ICP备13003038号-1

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝微博