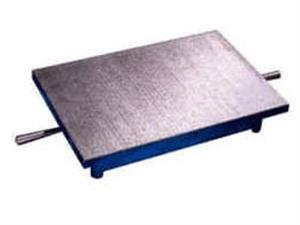

_精密研磨与抛光技术之研磨平板

_精密研磨与抛光技术是_精密加工技术的一种。

_精密加工技术指的是_过或达到本时代精度界限的高精度加工。_精密加工其实是一个相对概念,而且随着工艺技术水平的普遍提高,不同年代有着不同的划分界限,但并无严格统一的标准。从现在机械加工的工艺水平来看,通常把加工误差小于 0.01m、表面粗糙度 Ra 小于 0.025m 的加工称为_精密加工。

_精密加工技术起源于20 世纪 60 年代初期——美国于1962 年首先研制成功了_精密加工车床。这一技术是为了适应现代高科技发展需要而兴起的,它综合运用了新发展的机械研究成果及现代电子、计算机和测量等新技术,是一种现代化的机械加工工艺.

_精密加工拥有广阔的市场需求。例如,在国防工业中,陀螺仪的加工涉及多项_精密加工技术,因为导弹系统的陀螺仪质量直接影响其命中率——据有关数据,1kg 的陀螺转子,其质量中心偏离其对称轴 0.0005?m _会引起 100m 的射程误差和 50m 的轨道误差;在信息产业中,计算机上的芯片、磁盘和磁头,录像机的磁鼓、复印机的感光鼓、光盘和激光头,激光打印机的多面体,喷墨打印机的喷墨头等都要靠_精密加工才能达到产品性能要求;在民用产品中,现代小型、_小型的成像设备,如微型摄像机、针孔照相机等同样依赖于_精密加工技术。

我们所说的_精密加工技术,除了_精密研磨和抛光技术外,还包括_精密切削、_精密磨削、_微细加工、光整加工和精整加工等。这几种_精密加工方法能加工出普通精密加工所无法达到的尺寸精度、形状精度及表面粗糙度。

但是,_精密切削、_精密磨削等的实现在很大程度上依赖于加工设备、加工工具,同时还受加工原理及环境因素的影响和限制,所以,现在如果想从这些方面提高加工精度,那是_困难的。而_精密研磨和抛光技术由于具有_加工原理,可以实现纳米级甚至原子级的加工,已成为_精密加工技术中的一个重要部分。所以,_精密研磨与抛光技术如今备受关注。

研磨、抛光是历史_悠久的传统工艺。古代石器、玉器及古铜镜等_是通过研磨、抛光制造出来的。自古至今,研磨抛光一直是精密的加工手段,但很多年来其发展是很缓慢的。直到上世纪五十年代,飞速发展的电子工业才为古老的研磨抛光技术带来新的曙光。

_精密研磨和抛光技术,一般特指选用粒径只有几纳米的研磨微粉作为研磨磨料,将其注入研具,用以去除微量的工件材料,以达到_的几何精度(一般误差在 0.1m以下 )及表面粗糙度(一般Ra≦0.01m)的方法。

其技术目标主要有两类,一是为追求降低表面粗糙度或提高尺寸精度为目标,二是为实现功能材料元件的功能为目标,要求解决与高精度相匹配的表面粗糙度和极小的变质层问题。另外,对于单晶材料的加工,同时还要求平面度、厚度和晶相的定向精度等。对于电子材料的加工,除了要求高形状精度外,还_达到物理或结晶学的无损伤理想镜面。

相关产品 PRODUCTS

公司动态

联系我们

泊头市鸿信德精密机械装备厂

厂址:河北省泊头市郝村镇万寨村

手机:13931792655

13931796255

网址:www.xllj.cn

邮箱:1138652385@qq.com

厂址:河北省泊头市郝村镇万寨村

手机:13931792655

13931796255

网址:www.xllj.cn

邮箱:1138652385@qq.com

公司名称:泊头市鸿信德精密机械装备厂 公司地址:河北省泊头市郝村镇万寨村 电话:13931792655 传真:13931792655 手机:13931792655 网址:http://www.xllj.cn

鸿信德机械 2011(C)版权所有 并对网站所有内容保留解释权 冀ICP备13003038号-1

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝微博